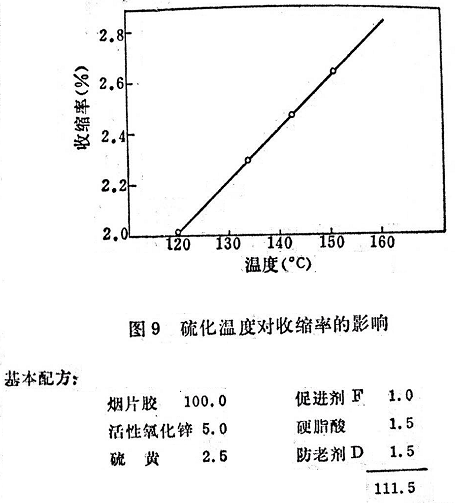

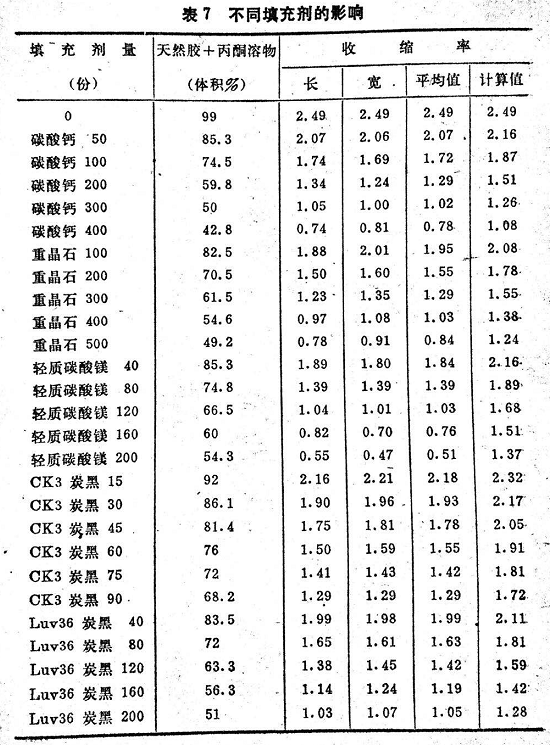

除硫化溫度外,膠料中生膠含量對膨脹系數并因而對收縮率也有重大影響。一般地說,含膠量越高,熱膨脹系數越大。詳細的試驗還指出,諸如促進劑、防老劑、增塑劑、樹脂、蠟、油膏、再生膠及硫黃等類物質也會影響膠料的熱膨脹系數,其作用與生膠類同。所以計算收縮率時,也應將其并入橡膠含量中。

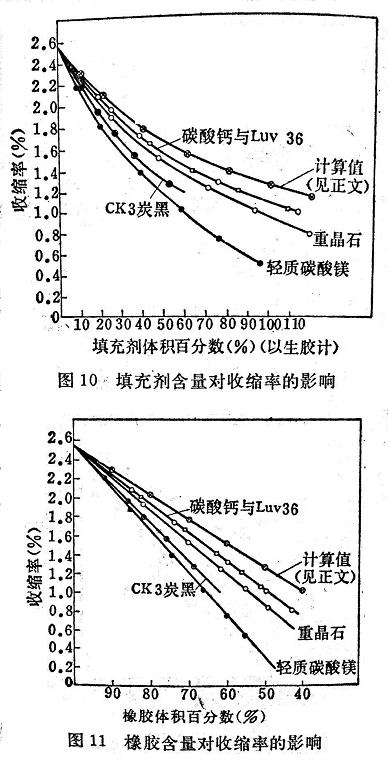

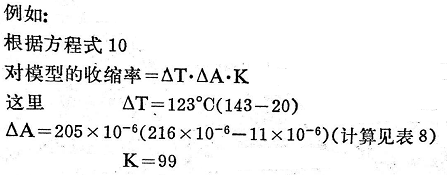

這些結果表明,填充劑增加時收縮率下降不能只用填充劑的熱膨脹系數比生膠小來解釋。所以用橡膠含量計算收縮率并不能滿足實際要求,而同樣重要的是應根據實驗曲線加以修正。丁腈膠中加入酯類增塑劑時更須作特別修正,因為朱維(Juve)和比錫(Beathy)曾發現,含這種增塑劑的膠料收縮率要比不加增塑劑的丁腈膠膠料大得多。

由于橡膠和硫黃之間的反應而產生的收縮與溫度無關,對收縮率影響也小。實驗指出,含有常量硫黃之軟橡膠膠料這種收縮率小于0.1%。填充膠料因生膠含量低,其收縮更小,這種收縮在誤差范圍以內,通常可以不必考慮。

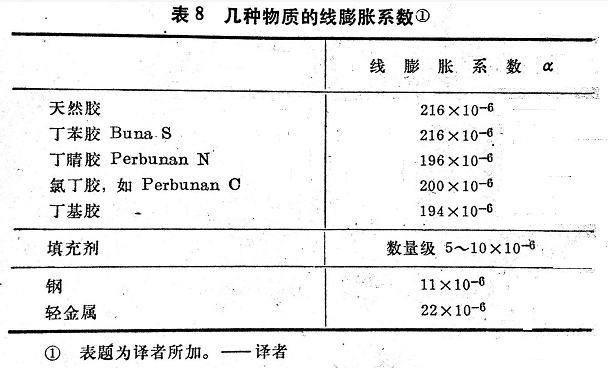

表8列出一些物質的熱膨脹系數,可用于計算收縮率。

需要指出的是,以膠料成分計算膠料收縮率時,由于硫化膠的各向異性,三個方向的收縮程度并不相同,以致精確度受到限制。對無填料的膠料無須為難。但必須估計到有時因壓延或其他操作而引起的取向(因有粒子或纖維而使在一特定的方向取向增加),相互垂直的三個方向收縮率不一致。無奈這種取向的程度不能預知,也就難于進行必要的校正。

這一問題對橡膠與金屬結合的制品尤為嚴重。因為這時橡膠被金屬扯住,不能進行正常的收縮,而橡膠能夠自由移動的地方必然收縮較大。一種最特殊的情況是,兩個大金屬板之間夾有一片很薄的橡膠層,并且相互全部粘合在一起,膠層的整個收縮只能在與金屬垂直的方向進行,其收縮率幾乎是正常情況線性收縮率的三倍。根據不同的制品形狀,必須估計到這種垂直收縮率至少是水平方向的1~3倍。

綜上所述,根據橡膠成分計算的收縮率只是一個大約數值。不過這種精確度已能滿足一般要求。在特殊情況下,應通過實驗確定收縮率。為此可用一具有精確尺寸的容器(例如其內部尺寸為300×200毫米)進行試樣硫化,根據試樣收縮后的長寬與容器的差數,可同時測出長和寬的收縮率。例如,混煉膠膠片(如300×15×15毫米)可在模型中交叉折疊四層后進行硫化,以消除壓出效應。長度的變化必須很精確地加以測量—最好是在一帶有三角形槽溝的鐵砧上用一個能自動制動的測微螺旋進行。測微螺旋與橡膠件接觸時必須非常準確,可以用放大鏡觀察。收縮率可用下式進行粗略計算(方程式9)。

方程式9

s(對模型的收縮率,%)=△T·△A·k·△F·△H

其中:

△T=硫化溫度與室溫之差

△A=橡膠與模型熱膨脹系數之差

K=橡膠+丙酮溶物的體積(以%計)

△F=填充劑與模型熱膨脹系數之差

△H=丙酮溶物與模型熱膨脹系數之差

若△F和△H因子非常小,可忽略不計,則可用近似方程式10:

方程式10

S=△T·△A·k

以上近似公式的可靠性是以假定填充劑與丙酮可溶物分別與模型材料和橡膠的熱膨脹系數相同為依據的,亦即假定它們與收縮率無關。嚴格地講,為了用方程式10進行實際計算,應該以有關填充劑類型和用量的因子△F和所用配合劑類型的因子△H加以修正。但是已如上述,由于各種原因,即使進行這種修正也不能得到十分精確的結果。反之,在多數情況下,用圖10和圖11中實驗得到的修正因子,可以相當準確地確定制造特定制品時模型應有多大尺寸,也可以確定利用現成模具而得到特定大小的制品應該怎樣調整膠料配方和硫化溫度。

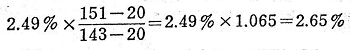

含膠量為99%的天然膠膠料,在143C的鋼模中硫化時,硫化膠冷至室溫的收縮率為2.49%。若已知鋼模的收縮率,則扣除0.1%即可求得相當準確的對輕金屬模的收縮率。

特定溫度下的收縮率,可將另一溫度下的收縮率乘以與溫度有關的因子求得,如

在143C下的收縮率是2.49%,在151℃C下的收縮率是:

從圖10或11的曲線中求得計算曲線和含有相應數量填充劑的曲線之差,并從上述公式所計算的不含填充劑的膠料計算值中減去這個差值,即可求得為填充劑而作的必要修正。